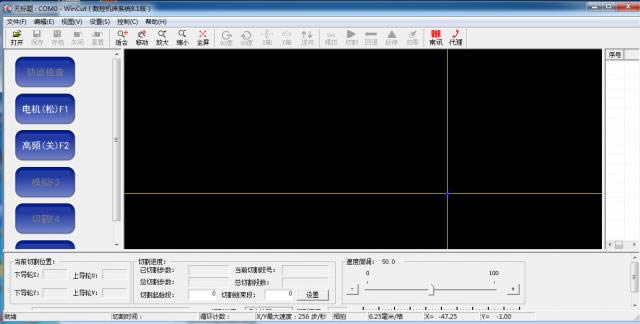

WinCut线切割控制系统-线切割编程软件-WinCut线切割控制系统下载 v8.5官方版

WinCut线切割控制系统是一款Windows 2000/XP下的线切割编程软件,辅助用户完成零件自动切割,方便高效,轻松上手,支持代码分段操控、家栋异形工件、自动完成轨迹代码对应、支持切割速度自定义、切割锥形零件等操作。WinCut线切割控制系统需要用户对切割设备有熟练的操作经验才能完成高级精密加工的切割流程。对于掌控设备来说,特别是数控机床设备,需要结合电脑的加工代码才能操作设备为您自动完成零件模型的切割,

WinCut功能

一控多功能:可在一部电脑上同时控制多达6-8部机床切割不同的工件。

代码兼容:能够正确识别所有主流线切割编程软件产生的3B/G代码,包括CAXA、KS和AUTOP等。

支持同锥,变锥,上下异性。

浏览和查找图库:充分发挥Windows操作系统的优势,可以快速浏览和查找所需的文件。

轨迹检查:可快速显示加工轨迹。

切割代码的单段对应标注:方便用户查看加工代码和其对应的轨迹。

模拟切割:可以模拟机床的实际切割状态,包括对机床运动轨迹的监测。

机床调试:可以控制线切割机床沿指定的八个方向运动设定的步数,进而用来调试机床。

任选切割段:可从任意段开始加工,到任意段结束。

加工代码段不受限:代码段只受计算机物理内存的限制,通常情况下,至少可以实现10万段的加工代码。

大量加工文件的保存:线切割用户可以把大量的线切割加工文件保存到硬盘上,或者其它物理存储设备上,如U盘和光盘等,可保存的文件的数量只受存储设备容量的限制,理论上一个1G容量的U盘可以存储线切割加工文件50000个。

实时显示线切割加工的进程:通过画面切换,可以同时监视多台线切割机床的加工状态,并显示当前加工坐标的变化值、当前加工步数、加工的总步数、总加工段数、加工进度和加工代码等等。

切割状态的突出显示:充分发挥Windows操作系统的优势,能够以“类仪器仪表的显示方式”显示加工坐标和切割状态

当前加工状态保存:如当前切割的工件较大,可以在切割进行到任何一步进行保存,下次开机后可以在上一次切割的“停止点”继续切割。

断电保护:如在模具加工过程中整个机床突然断电,重新上电后,系统自动恢复机床的加工状态。

自动停机:切割完毕之后,自动关闭水泵和自动总停机。

切割周长、切割面积和切割效率的自动计算。

闭合点过切功能,增加工件的光洁度。

提前暂停功能,当工件即将切割完毕时,能够有效防止夹丝、断丝等现象发生。

清角功能。

灵活的对边和校中心功能。

电机缺相的实时保护,能够有效防止切废工件。

灵活的操作和控制方式,可以通过鼠标完成整个加工流程。

WinCut使用教程

1、设置操作菜单

在控制系统的“设置”菜单选项中,用户可以通过相应的选项来控制线切割加工流程

2、高频电源设置

如果在购买A型线切割控制盒或B型线切割控制卡的同时购买了南讯威达的“多功能功放板”,那么用户可以使用“高频电源设置”功能为线切割机床电柜提供一个“峰值为12V,脉宽和间隔比可调的矩形脉冲信号”,该信号进一步放大后可以用做线切割加工中的高频电源,用户可以在切割过程中实时并精确地更改高频电源的脉宽和间隔比

3、机床调试设置

机床调试设置菜单功能选项用来调试机床,在机床出厂检测或者正式加工开始之前,可以通过该选项检测电机是否缺相、机床轴向运动运动方向以及机床的精度能否达到要求。在机床调试对话框弹出之后,可以通过在输入框内输入本次机床调试的步数和通过单击方向按钮控制调试方向来“控制机床调试的过程”。进一步,如果在机床调试的过程中发现某一路电机的运动方向与机床的实际坐标方向不符,用户可以通过单击“换向”按钮来改变电机的运动方向,无需调整机床内部控制电器的电机驱动相线。

4、速度限制设置

“设置”菜单中的“速度限制设置”选项用来控制机床的最大运行速度,根据目前快走丝机床所采用的步进电机的类型,为了防止机床在任何情况下出现“丢步”现象设定速度限制的X/Y默认值为512,U/V默认为256。速度限制一经设定,用户需谨慎更改,在用户进行速度限制时,系统会弹出对话框,提示用户“谨慎设定机床速度”,在用户点击“确定”按钮后弹出“速度限制设置”对话框

……

点击下载编程软件 >>本地高速下载

点击下载编程软件 >>本地高速下载